采用高性能选粉机 生产高性能水泥

国家财经工作会议上提出从供给侧进行改革,化解产能过剩,我国水泥生产总体供大于求,水泥产能日趋过剩,而高性能水泥,精品水泥市场供不应求,这就要求我们的水泥生产企业,从“供给侧”不断的进行技术创新,生产出市场所急需的高性能水泥。

1.1高性能水泥的定义

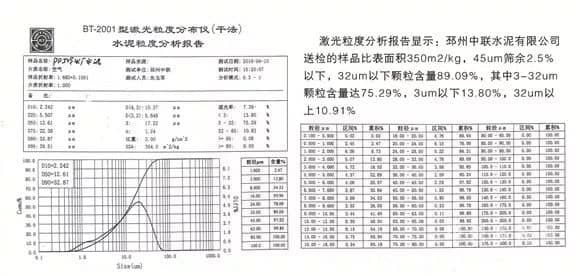

用普通细度的水泥拌制的混凝土到达28d龄期时可能有25%以上的颗粒没有参与水化,太粗的颗粒不能完全水化,过细的颗粒会结团增大孔隙率,增大需水量影响混凝土的密实性,影响强度,因此,高性能水泥的颗粒级配组成应是在一定范围内连续分布的,对强度增进起主导作用的3-32μm颗粒含量在65%~75%,其中16-24μm对强度增长作用明显,含量越多越好,3μm以下含量低于8%,比表面积不大于350m2/kg, n值接近1.1~1.2,有研究结果表明,n值与3~32μm的颗粒含量相关性很好,3~32μm的颗粒含量高,n值也高,其水泥工作性能高,水泥流变性能好,具有较低的水灰比,水泥石结构致密,具有高耐久性、高体积稳定性、良好的力学性能。

1.2高性能水泥具有下列明显的优势

⑴生产的过程中大量使用工业废渣,减小环境负荷,减少熟料用量,降低企业的生产成本,经济效益显著。

⑵强度高,用高性能水泥可大幅提高拌制构件的混凝土标号,可减少构件的钢筋用量或减小构件的截面尺寸;构件弹性模量大,可大幅提高构筑物的结构刚度。

⑶耐久性好,成型后的混凝土密实度高,抗渗、抗冻、抗碳化、耐腐蚀性能好,构筑物的使用寿命长,可达100年或以上。

⑷对外加剂的适应性强,减少用量。在执行新国标后,对水泥的早期强度要求提高后,企业往往都是采用提高粉磨细度的方法来提高早强,造成水泥中细颗粒含量偏多,导致水泥需水量增大,与外加剂的适应性变差。采用高性能选粉机介入生产过程可有效控制成品水泥中的细粉含量,使之与外加剂的适应性更强。

⑸高性能水泥拌制的砂浆塑性大,流动性好,可用于浇筑配筋密的小尺寸构件,其良好的流动性可保证混凝土构件的密实度。

盐城吉达公司以水泥生产企业的需求为市场切入点,结合多年的粉磨工艺技术改造经验,走出了一条创新之路,采用JD精细选粉机帮助多家水泥企业生产高性能水泥,取得了良好的经济效益和社会效益,高性能水泥受到混凝土搅拌站、高架桥梁及大型建筑工地等用户的好评,目前该工艺在国内多地区得到了全面的推广和应用。

2.1工艺:辊压机半终粉磨加磨尾闭路内循环

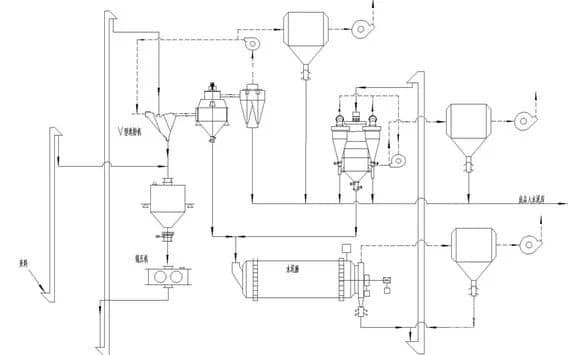

⑴工艺如下图所示

该工艺为辊压与球磨前后双闭路内循环粉磨工艺,前端辊压机出来的物料提升入V型选粉机,V型选粉机分级出来的粗料入辊压机重新挤压,<1mm细料进入JD精细选粉机进行分级,分级出的<30μm微粉通过细料收集器收集后与磨尾选粉机成品一起搅拌入库,30μm<粗粉<1mm入管磨机研磨,研磨后的物料通过磨尾提升机送入JD高效内循环精细选粉机分选,选出细粉成品入库,粗粉重回球磨机研磨。此工艺就是在前端辊压部分的V型选粉机与细粉收集器之间增加一台JD精细选粉机,在后端球磨部分采用JD高效内循环精细选粉机形成独立内循环分选系统代替能耗较高的O-Sepa选粉机系统。

通过研究发现在辊压系统中,物料经辊压机强力挤压后,挤压过物料含有大量30μm及以下的合格细粉,利用JD精细选粉机及时选出,并作为成品输出;同时,利用磨尾JD高效内循环精细选粉机的高选粉效率及高选粉精度,以确保最终成品45μm细粉含量(45μm筛余≤2%),是系统改造成功的关键!而其中高性能选粉机是关键中的关键!

⑵辊压机半终粉磨加磨尾内循环工艺特点:

a.现今较流行(先进)工艺,在V选后增加一台精细涡流选粉机,将辊压机产生的细粉及时选出,由旋风分离器分离后进入成品。

b.入磨物料中的细粉被选净,消除过粉磨现象,改善了球磨机的工况。

c.系统产能高,提产幅度大,辊压机的细粉被选出进入成品水泥,提产效果明显、直接。

d.实践表明前端精细选粉机切割粒径需﹤30μm,否则易造成水泥需水量增高。

e.磨尾采用JD高效内循环精细选粉机为独立内循环分选系统代替高能耗的O-Sepa选粉机分选系统,装机功率是原O-Sepa系统的40%,节能降耗幅度大。

f.JD高效精细选粉机选粉效率高达90%,切割粒径达10μm~30μm。

g.采用高效旋风筒收集成品,高效、低阻、没有粉尘外排,噪音小。

h.质量稳定,水泥适应性能好,3微米含量在5-8%以下。

i.设备体积小,备于老线改造,新建线土建投资少。

j.JD高效内循环精细选粉机为独立内循环分选系统,改造对原工艺系统参数没有影响。

k.综合粉磨电耗较低,吨水泥电耗可达22~25kw.h。

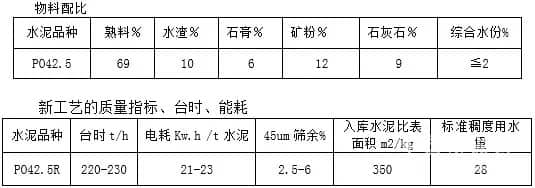

Ⅰ、邳州中联水泥有限公司(新建线)

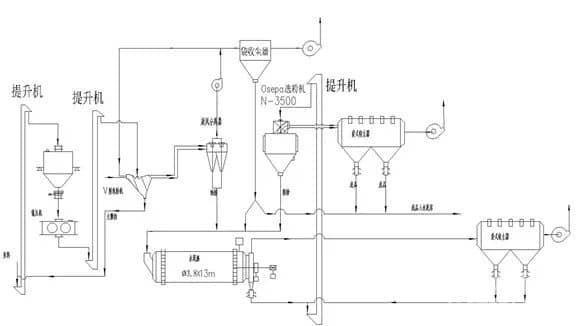

邳州中联水泥有限公司新建φ3.8×13m水泥粉磨线,原拟采用闭路生产,磨前配套φ1700×1100mm辊压机、V选、循环风机240000m3/h、全压5500pa,电机560kw。球磨机配套一台O-Sepa3500选粉机、收尘器风机Y5-48-14№。23D、电机710kw。后经多次反复考察调研,决定采用盐城吉达公司推荐的生产工艺。

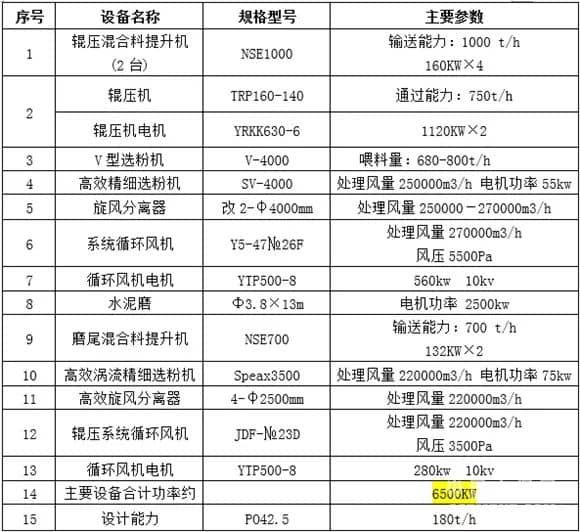

1、原设计粉磨系统主要配置情况一览

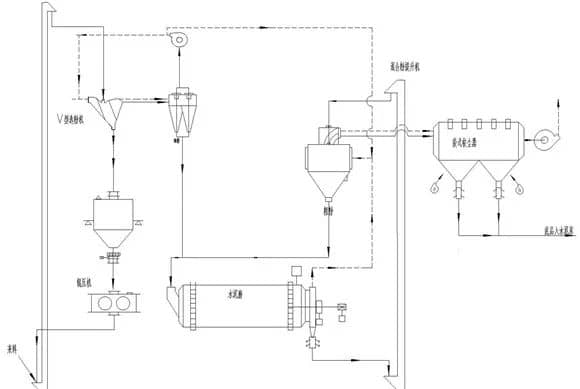

2、原拟采用工艺如下图所示:

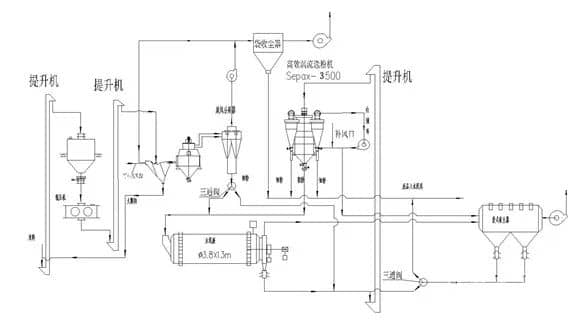

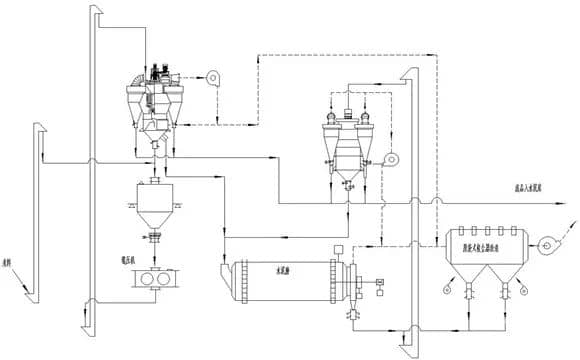

3、新工艺如下图所示:

改造后装机功率比改造前减少460kw。

改造效果:联合粉磨系统台时预计可达220t以上。

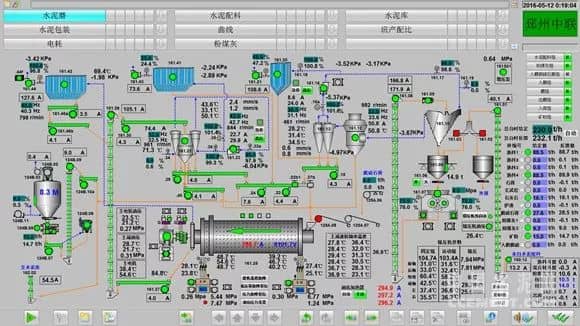

邳州中联水泥中控画面

6、技改后的优点:

⑴辊压系统采用JD精细选粉机,精确分离辊压系统中30μm以下的细颗粒

⑵辊压预粉磨系统工艺简单,非标管道少,系统阻力小,结构紧凑,装机功率为常规配置的70%左右。

⑶吉达JD精细选粉机具有两级选粉,三级分散的功能,为了提高一级预分选的效率及精度,现采用双轴传动,使下部一级预选粉的效率提高到时70%,切割粒径达80μm,当我们将切割粒径放宽到150μm,可极大的提高了一级选效率,同时减轻了二级精细选粉的负荷,进一步确保了二级选粉效率高达90%,切割粒径控制在0.010mm~0.030mm。

⑷磨尾吉达JD高效精细选粉机采用内循环工艺代替高能耗的O-Sepa选粉机分选系统,选粉气流独立内循环,前后分选系统装机功率小,能耗低。

⑸吉达JD内循环高效精细选粉机选粉效率高达90%,切割粒径达0.010mm~0.030mm。

⑹采用JD高效旋风筒收集成品实现内循环工艺,低阻、高效、没有粉尘外排,噪音小。布袋收尘器不再收集大量成品,仅用于系统补风,维修成本及系统阻力大幅下降。

⑺质量稳定,水泥适应性能好,3微米含量在5-8%以下。

⑻设备体积小,备于老线改造,新建线土建投资少。

⑼吉达高效精细选粉机为独立内循环分选系统,改造对原工艺系统参数没有影响。

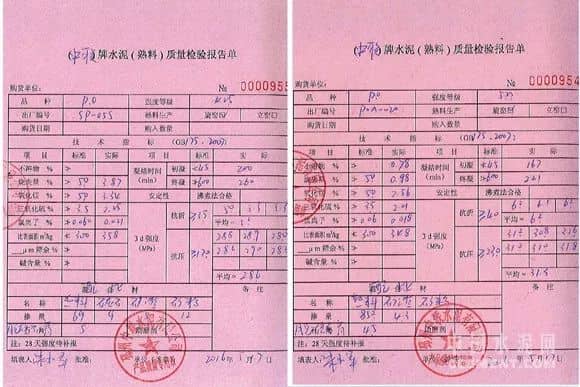

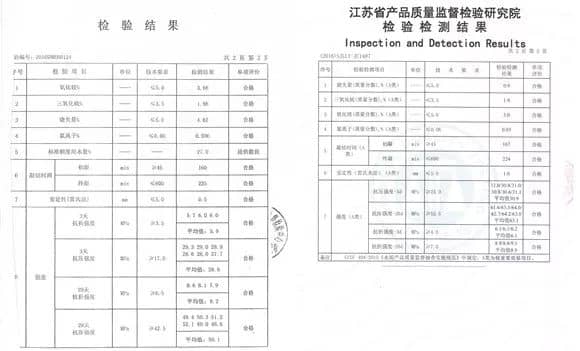

7、改造效果:

采用辊压机半终粉磨工艺进行技改取得了显著的效果,其生产的P.O42.5水泥熟料用量由技改前的80%降至技改后的69%,细度指标由技改前的80μm筛余1.5%降至技改后的45μm筛余6%(P.O52.5降至2.5%),比表面积略有增加,3-32μm颗粒含量达70-75%,而系统台时产量、能耗均能稳定在技改前的水平,同时水泥的3d强度还增加了3Mpa,标准稠度用水量比技改前下降1个百分点,水泥的流变性能得到明显提高。因熟料用量下降了约10个百分点,其生产成本下降幅度明显,取得了极大的经济效益。

Ⅱ、舟山银马水泥有限公司

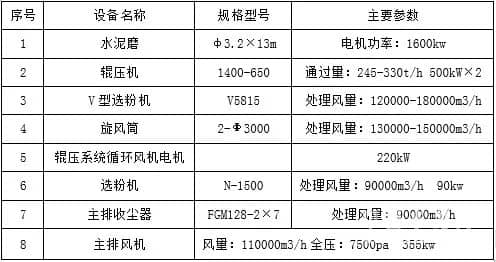

公司原有生产工艺为φ1400×650mm辊压机+φ3.2×13m水泥磨独立联合粉磨系统,磨机系统为闭路工艺,磨尾配套N-1500型选粉机。系统配置如下表所示

1、存在的问题:

①过粉磨现象严重:物料被辊压机强力挤压,经过V型选粉机初分级,细粉通过旋风筒收集后直接喂入球磨机,入磨的细粉中含有大量30μm及以下的合格细粉,在磨机中形成料垫,降低了球磨机的粉磨效率并产生严重的过粉磨现象。

②辊压机效率低:V型选粉机属静态风选设备,选粉效率低下,粗细粉分离不干净,回辊压机的粗料中含有大量细粉,影响辊压机的工况。

③选粉效率低:磨尾O-SEPAX选粉机选粉效率低下,一般市场反馈效率在30-50%之间,这会造成大量细粉重新回磨破碎研磨,造成过粉磨现象。而且N-1500型选粉机选型偏小。

④维护成本高:用布袋收尘器收集成品,能耗高,维修工作量大。

2、解决方案:

①将V型选粉机更换为双轴双转子选粉机,该选粉机为吉达公司研发的专门用于辊压料分级的多功能设备,其功能包括打散、粗分级、精细分级功能,可将辊压机产生的30μm以下的细粉一次选出送入成品。配套高效低阻旋风收集器,处理风量:150000-170000m3/h。

②将磨尾N-1500选粉机更换为SEPAX-2500型选粉机。增加一套旋风筒来收集SEPAX-2500选粉机分选出的细粉。配套循环风机JDF-18D,风量:150000m3/h,全压:4500pa,电机功率:280kw(可用原355kw电机系统)

③原布袋收尘器作为系统补风使用,需增加一台风量50000m3/h、全压3000pa风机,电机功率:55kw。

④在磨前辊压系统再增加一台NE150提升机,用于将配料直接送至辊压机稳流仓。磨尾提升机高度根据现场位置需增高1.5m。

3、改造后的系统工艺见下图

5、技改效果分析

分别采用双轴双转子选粉机替代原V型选粉机及原O-Sepa选粉机后,技改取得了显著的效果,其生产的P.O42.5水泥熟料用量由技改前的62%降至技改后的54%,细度指标由技改前的80μm筛余1.5%降至技改后的45μm筛余2.5%,比表面积略有增加,3-32μm颗粒含量达75%,而系统台时产量平均增幅30-35t/h,能耗下降8-13 Kwh/t,同时水泥的3d强度还增加了3Mpa,标准稠度用水量比技改前下降1个百分点,水泥的流变性能得到明显提高。因熟料用量下降了8个百分点,其生产成本下降幅度明显,取得了极大的经济效益。

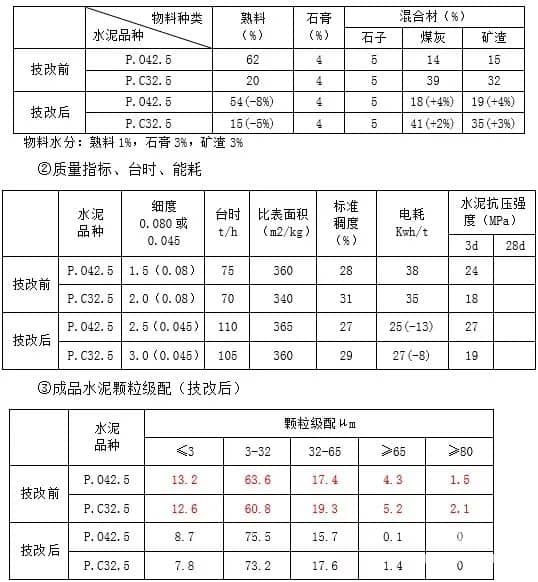

①技改前后物料配比

6、吉达双轴双转子选粉机优势

①双轴涡流选粉机替代V型选粉机应用于辊压机预粉磨系统其工艺简单,非标管道少,系统阻力小,结构紧凑,装机功率仅为常规配置的70%左右。

②辊压系统采用吉达Sepax双轴涡流选粉机,双轴异步转动,集打散、分级、精细分选功能于一体,是打散分级机、v型选粉机、涡流选粉机优点的整合体。

③吉达Speax双轴双转子涡流选粉机具有两级选粉,三级分散的功能,为了提高一级预分选的效率及精度,现采用双轴传动,使下部一级预选粉的效率提高到70%,切割粒径达80μm,当切割粒径放宽到150μm,可极大的提高了一级选效率,同时减轻了二级精细选粉的负荷,进一步确保了二级选粉效率达90%以上,切割粒径控制在0.010mm~0.030mm范围可调。

④磨尾采用吉达Sepax高效涡流选粉机代替高能耗的O-Sepa选粉机分选系统,选粉气流独立内循环,前后分选系统装机功率小,能耗低。

⑤吉达Sepax高效涡流选粉机选粉效率高达90%,切割粒径达0.010mm~0.030mm。

⑥采用高效旋风筒收集成品实现内循环工艺,低阻、高效、没有粉尘外排,噪音小。布袋收尘器不再收集大量成品,仅用于系统补风,维修成本及系统阻力大幅下降。

⑦质量稳定,水泥适应性能好,3微米含量在5-8%以下,3-32μm颗粒含量达70%以上。

⑧设备体积小,便于老线改造,新建线土建投资少。

⑨吉达Sepax涡流选粉机为独立内循环分选系统,改造对原工艺系统参数没有影响。

辊压系统双轴双转子选粉机成品质量控制标准通常为30μm零筛余;后续闭路球磨系统所用内循环高效涡流选粉机成品质量控制标准为45μm筛余2.5-6%左右。这主要是考虑前置的精细选粉机所选成品为辊压机直接形成,颗粒圆形度较差,但其粒径较小,进入后续管磨系统,会大大增加管磨机内的“软垫”,破碎研磨效率锐减,将这部分小于30μm的颗粒选出直接送入成品,会在提高系统产量的同时大幅改善球磨的工况,从而起到事半倍的效果;而后续的内循环高效涡流选粉机所选成品颗粒圆形度较高,故其粒径可放宽至45μm筛余2.5-6%左右。实践探索,在此成品质量控制标准下,云南壮山公司Φ3.4×11M闭路管磨联合粉磨系统,产量从75t/h增产110t/h以上,整体效益较好,水泥的标准稠度用水量稍有下降,水泥质量将会得到一定改善,极易受到混凝土客户的喜爱。盐城吉达公司在天山库车、邳州中联、西南筠连、宜宾瑞兴(星船城)、邓州中联采用双轴双转子选粉机对粉磨系统进行技改后均取得了很好的效果,这里就不一一列举。

内容来源网络 版权归原作者所有