技术 丨 选粉机的撒料原理及性能

一、 选粉机的工作原理

选粉机的功能是将从磨机排出的粗细粉混合料按产品的细度或比表面积的要求,对合格产品与不合格的粗粉实现分离和收集,将不合格的粗粉送回球磨机重新粉磨。其总的工作原理是采用气粉混合形成气-固两相流,使含尘气流产生旋转,粗粉粒获得较大的惯性离心力,也产生较大的离析径向运动速度,并以此实现粗细粉分离,同时采用相应的方法对粗、细粉分别进行收集。上述工作原理主要是通过三个功能来实现的,这三个功能分别是:撒料、分级和成品收集。但不同类型的选粉机具体实现这三个功能的工作过程是不完全相同的。第一类离心式选粉机是采用下部撒料,空气和粉体在机内循环来实现粗细粉的分离和收集的。它的特点是:由于空气和粉料在机体内部循环,所以称这种选粉机是内循环工作。第二类旋风式选粉机也是采用下部撒料,但空气的进入是采取下部切向进风,在空气进入和上升的过程中穿过撒料料幕,再经过旋转风叶或锥形转笼实现分级,经过分级的气流将成品细粉带出选粉室,从选粉室排出的含尘气流再送入旋风筒进行气粉分离实现成品收集。它的特点是:由于从旋风筒出来的干净气流再进入风机进行循环,所以称这种选粉机是外循环工作。以O-Sepa为代表的第三类选粉机是采取上部撒料,这种撒料不是依靠撒料盘使粉料产生惯性离心力形成料幕,而是通过撒料盘布料后靠物料的自重进行自由落体形成料帘,平面切向进风,通过圆柱形转笼形成柱面涡旋实现分级,成品细粉随气流排出选粉室进入除尘器实现细粉收集。它的特点是:由于该类选粉机采用了圆柱转笼,能形成较为均匀的涡流场,因而有较好的分级效果,选粉效率较好,同时,除尘器出来的气流直接通过风机排空,不进行循环工作。

二、 撒料机构的工作原理及分析

选粉机的撒料是选粉机主要工作过程中的第一步,它的作用是通过对混合物料的分撒,使其能与气流充分交互,尽量让符合要求的粉料能被气流带走,使其进入到选粉过程中的下一步的分级过程。但不同类型的选粉机的撒料机构和撒料原理不尽相同。从撒料与分级的位置关系上大体可分为两类,一类是撒料在下,分级在上;另一类是撒料在上,分级在下。现对这两类型撒料机构的结构及性能分析如下:

(一)下部撒料原理及性能分析

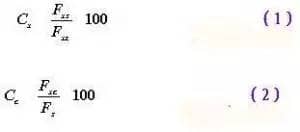

离心式选粉机、旋风式选粉机及组合式选粉机及其改进型选粉机的撒料机构的设计被安排在分级机构的下部。由于这种结构一般都采用下部进风,气流穿越撒料料幕,携带一部分粉尘形成含尘气流,含尘气流再进入分级区或分级机构实现粉体的分级。撒料质量可用气流穿越料幕后携带粉尘的效果来衡量,在同样气流条件下撒料效果可用如下两个指标来衡量,一个是合格细粉的携带率;另一个是不合格产品粗粉的携带率,分别用CX和CC来表示,它们的表达式分别为:

其中:Fxs:为随气流上升粉体中的合格细粉量,

Fxz:为粗细混合粉中的合格细粉总量,

Fxc:为上升粉体中不合格粗粉量,

Fs:为上升粉体总量

目前,市场上比较常见的撒料盘的型式有如下几种:

1、 平板撒料盘

图 1

平板撒料盘结构比较简单如图1所示,它是将从上方下落到撒料盘上的粉料通过撒料盘的旋转,同时使物料产生径向惯性离心力和径向运动,使物料沿径向和切向方向产生抛撒运动,使物料分散,在选粉机内的横截面上形成一层料幕,来自机体下部的气流穿过该料幕,将合格细粉和一部分粗粉带入到分级区。由此可见抛撒的料幕越均匀、料幕越松散,同时在合适的气流条件下带走的合格产品的可能性越大。

该撒料盘除了有上述撒料机理以外还具有如下两方面的功能:

(1)利用粗粉的自重实现预分级,该机构是利用具有一定速度的气流将细粉由下而上带入到分级区,理论上只有当气流对粉体产生随气流上升的粘性力大于或等于细粉的自重,细粉才会随气流上升,因为气流对细粉的粘性是表面力,物料的重力是体积力,因此较大粒径的物料不容易被提升。从而实现物料的预分级功能。气流速度越高,能被气流带走物料粒径越大。

(2)利用物料产生的惯性离心力实现预分级,物料的抛撒是依靠撒料盘使物料产生旋转运动,同时使物料获得惯性离心力而产生径向运动,同样由于物料获得的惯性离心力是体积力,因而大的物料也能获得较大的惯性离心力和相对较小的粘性阻尼力,较粗物料产生较高的运动速度,会出现粗粉在前,细粉在后的情况,当撒料盘达到一定的旋转速度时,粗粉就冲撞到四周的壳体上,这样也可以实现预分级的目的。

但这种撒料方式也存在以下方面的不足:

(1)转速问题

在离心式选粉机中撒料盘是采取和分级小风叶、细粉收集大风叶同轴的结构,在旋风式选粉机中撒料盘是和分级风叶或分级转子同轴的,由于是同轴结构,所以工作中只能取一种转速,但无论是离心式的大、小风叶还是旋风式的分级机构,都与撒料盘有不同的适宜转速要求有关,一般情况下选粉机的转速是以获得合格产品为主,所以选粉机的转速调节是依据分级转子对速度的要求,不会考虑撒料盘的实际撒料情况,尽管在产品设计中会考虑撒料盘与分级系统之间的统一,但每一个用户都会根据产品细度要求的不同和实际运行状况来取不同的转速,也就是说同样的结构,不同的场合有不同的速度,因此一般情况下撒料盘很难有合适的旋转速度。这就是平板撒料的最主要的缺陷。也无法通过改变撒料盘的结构和其他工作参数来克服。由此出现的现象有两种:

A、一种是转速不足,使得物料不能充分抛撒,造成一方面有较多的密集料群,另一方面是料幕不能覆盖整个截面而形成空隙,这将影响细粉的携带效果。

B、另一种情况是转速偏高,过高的转速会将粉料形成过抛撒,使粉料冲击到筒壁上,同样会形成密集料群和较大的空隙。

(2)进料问题

这种下部撒料机构都是采用上部单点进料方式,由于是单点进入的粉料,它将落在撒料盘对应固定位置,这就造成撒料盘转子偏载,更严重的是由于是单点落料,使得撒料盘不能在全圆周均匀抛撒,也就是说在可布料的圆环形截面上,会出现一个扇形区的空洞,气流流经此处,无料幕过滤,造成浪费。

由于上述的转速因素和单点进料的原因,实际上采用这种撒料方式,在布料截面上或大或小地都有空洞现象存在。

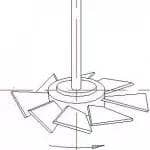

2、 螺旋浆撒料

图 2

螺旋桨撒料盘结构如图2所示,这种撒料装置在结构上是采用若干倾斜叶片代替圆盘式的平面撒料装置,将要抛撒的粉料下落到这些倾斜的叶片上,通过旋转被抛撒的粉料形成若干片料幕在机体内错开分布形成层叠,形成空间立体分散状料幕,粉体疏松地分布在抛撒空间中,有利于气流穿过时带走细粉.显然这种撒料效果优于平板撒料装置.但平板撒料装置存在的缺陷在螺旋桨撒料盘上仍然存在.

1、 无撒料盘装置

现在市场上有一种组合式选粉机是采用无撒料装置的下部布料的结构。该结构是采用下部进风,中部给料和布料,上部分级。它的撒料过程是通过中部进料落在一个圆锥体上,粉体在自重的作用下,下滑到圆锥体的下部边缘,下落后形成环向料幕,进风口在圆锥体的下方,气流穿过料幕将细粉携带上升进入分级区。这种结构是采用小直径筒体和高速气流以实现无撒料盘带料上升,结构简单。

这种结构主要存在的问题是:

1.导料圆锥结构大小受到限制。从布料的情况看希望有较大的底部直径,这样可以形成较薄的料幕,气流穿过料幕时可以带走更多的细粉,可以获得较高的Cx。但较大的底部直径一方面又将会减小气流穿透速度,另一方面在经过圆锥体后的速度差会增大,这两个因素都会影响细粉的携带率;圆锥底部直径偏小时,料幕厚度大大增加,高速气流穿过时易形成气洞,也将会降低细粉携带率,同时粗纷携带量增加。

2.由于采用圆锥导料,存在粉料沿圆周分布不均的现象,这就形成沿圆周分布的料幕厚度不均,甚至形成空洞,这种空洞的影响对细粉携带率的影响较大。

这种机构一般是采用大风速带料,再利用含尘气流上升过程中气流减速和粗粉自重大的特点实现预分级。下部气流的进口与圆锥体之间的距离对粉料携带效果有较大的影响。

上部撒料原理及分析

以O-Sepa选粉机为代表的第三类选粉机的撒料机构是在分级区的上方,进风口与分级区等高。由于结构上的布置不同,形成的撒料机理和效果上有很大的区别。该结构的撒料过程和撒料机理是这样实现的:待选粉料从分级区外壳的顶部进入,落入到分级转笼上部的撒料盘上,该撒料盘也是与分级转笼同步旋转,使落入的粉料产生惯性离心力,并产生径向和切向运动,将粉料抛撒到固定的缓冲挡板上,再沿缓冲挡板向下自由落体,形成沿圆周分布的垂直料幕,这种结构的粉料抛撒到这儿并没有结束,料幕垂直下落的过程中,在实现粉料分级前,还要继续完成物料分散的作业,在垂直料幕自由下落过程中,由于分级转笼的旋转产生较高的切向速度,而且在转笼与导向叶片之间有较大的速度梯度,由于这两方面的因素使得垂直下落的料幕被逐层剥离,使粉体与气流充分混和形成气固两相流,只有在气粉充分混合的情况下,才能取得后续较好的分级效果。

这种撒料机构的撒料效果对撒料盘的依赖不同于下部撒料的情况,该撒料装置仅需要将落在撒料盘上的粉体沿圆周均匀分布就行,与径向速度的大小、料幕分散程度无关,这种撒料的效果与下部撒料效果相比,对速度的要求并不敏感,尽管撒料盘也是与分级转笼同轴,分级速度的调整对撒料并无太多的影响,粉料沿圆周的分布不仅可以依靠转速调节,也可以依靠其他方法来控制。

目前这种形式的撒料装置主要是两方面不足; 一方面是粉料在撒料盘周向分布不均,尤其是上出风的结构使得撒料盘的环形面积变小,也就是粉料可运行的径向距离太小,很难实现沿周向均匀分布,尽管目前有厂家在撒料盘上增加径向隔板,使粉料能沿圆周运行更长一段距离,以实现均布的作用,但这种办法只能在有限的范围里改善撒料情况,而且这种方法也会带来副作用,粉体集中于径向隔板处,同样会造成料幕厚薄不均的情况。 另一方面是如何尽快地将垂直下落的料幕分散,并随气流同步旋转,如果料幕太厚,或粉体成团状下落,甚至一直落到分级区的下方,这种料团虽也经过了分级区但实际上并没有分级处理的过程,同理料幕分散过程越长,粉体参与分级的时间就越短,分级效果也就越差。

二、 撒料机构改进措施

针对上述撒料机构的撒料原理和性能分析提出如下改进措施:

1.对传统的因单点卸料而引起的撒料不均的情况,可采用分料机构将一点进料改变成两点下料或多点下料。让撒料机构有对称载荷,在同样的转速条件下,由原来一点落料360°撒料,变成两点落料,每点180°或90°撒料,由此来提高撒料的均匀性。这种结构比较简单,也易于实现。

2.采用双撒料盘进行二次撒料,这种结构是在原撒料盘的上方,在落料管内再设置一个撒料盘。双撒料盘的工作过程是这样的:由上部进来的粉料首先落在上层撒料盘上,上层撒料盘将粉料抛撒撞击在下料管的内壁,再由下料管内壁降落到下层撒料盘上,由下层撒料盘抛撒形成料幕。这样可以在整个圆环截面获得均匀一致的料幕。

3.采用向上弯曲的撒料板,形成向上抛撒的抛物线轨迹,这种结构对撒料盘的撒料效果对速度高低并不是很敏感,速度高或低时只能反映抛物线顶点的高与低,不会因速度过高或过低而形成料幕空隙。

4.采用撒料独立驱动结构,可以获得最合适的撒料转速。但这种结构比较复杂,动力消耗较高。

5.上部撒料还可结合料气混合装置,使料气提前混合,使其尽快进入分级状态。

三、 总结

以上是对目前常见的各类选粉机的撒料机构进行结构、原理上的剖析,总结了各结构对撒料效果的影响并分析了其原因。提出了下部撒料效果的衡量依据——即合格细粉的携带率和不合格粗粉的携带率。同时提出了克服各类撒料装置缺陷的改进措施,上述对撒料机构的改进方案均已获国家专利保护,并已应用于工程实践,取得了很好的效果。